Художественное представление процесса. Tohoku University

Учёные из Университета Тохоку исследовали влияние режимов лазерной 3D-печати с напылением (L-PBF) на прочность деталей из сплавов алюминия и стали. Это позволяет создавать лёгкие и особенно прочные детали корпусов автомобилей, например, стойки подвесок амортизаторов. Однако при расплавлении порошка сплава лазером в процессе изготовления деталей на границах двух металлов возникают хрупкие переходные зоны, не соответствующие техническим требованиям.

«Мультиматериалы являются горячей темой в области аддитивного производства из-за гибкости процесса, — объясняет доцент Кента Яманака (Kenta Yamanaka). — Однако основная проблема при практической реализации заключается в том, что для определенных комбинаций металлов, таких как сталь и алюминий, на границах раздела разнородных металлов могут образовываться хрупкие интерметаллиды. Таким образом, хотя материал теперь легче, в конечном итоге он становится более хрупким».

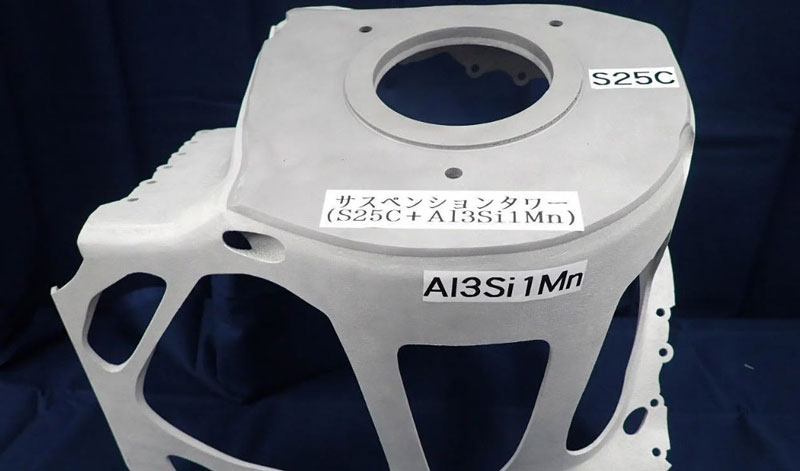

Напечатанный элемент подвески

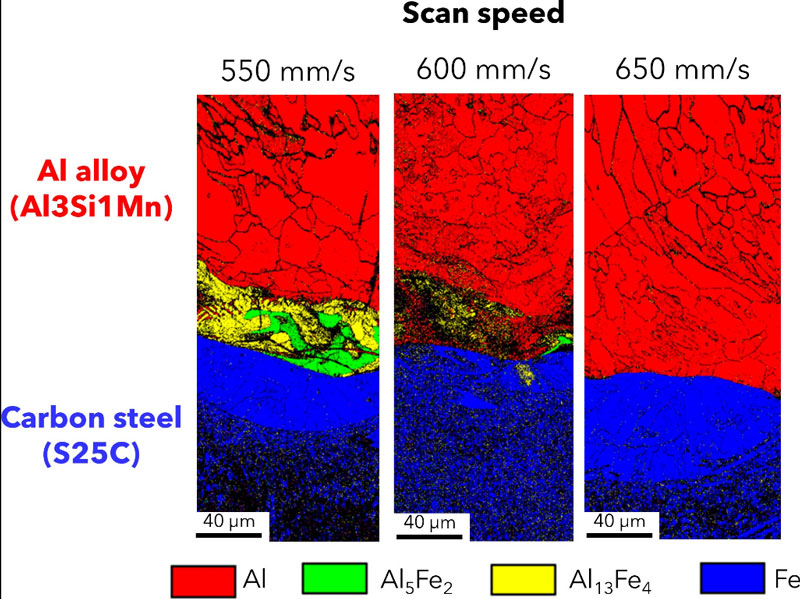

Исследователи выяснили, какие скоростные режимы лазера нужно соблюдать, чтобы минимизировать образование интерметаллидов. Для этого стойки крепления амортизаторов автомобиля печатались с разной скоростью прохода лазера, а кристаллическая структура материала на границе раздела тщательно изучалась.

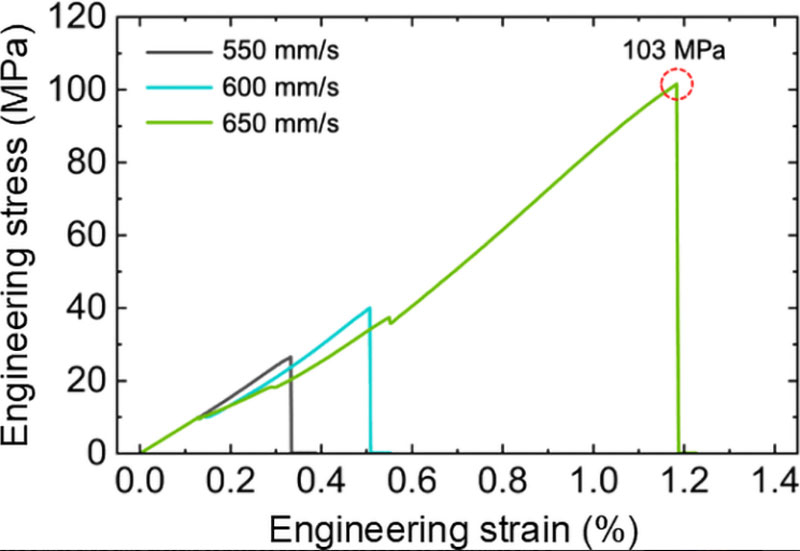

График выдерживаемых образцами нагрузок в зависимости от скорости во время печати

Учёные обнаружили, что увеличение скорости прохода лазера значительно подавляет образование хрупких интерметаллических соединений (таких как AlFe и AlFe). Они предположили, что более высокая скорость спекания вызывает так называемое неравновесное затвердевание, которое минимизирует разделение растворённых веществ, приводящее к образованию слабых мест в материале. Созданный исследователями образец, таким образом, продемонстрировал исключительно прочные связующие поверхности.